渦輪流量傳感器的結構組成和作用

點擊次數:2979 發布時間:2020-08-17 06:49:10

如前所述,渦輪流量傳感器的結構主要由儀表殼體、導流器、葉輪(渦輪)、軸承和信號檢測放大器等組成。

1)儀表殼體

儀表殼體一般采用不導磁的不銹鋼(如1Cr18Ni9Ti)或硬質合金制成,對于大口徑傳感器亦可用碳鋼與不銹鋼組合的鑲嵌結構。殼體是傳感器的主體部件,它起到承受被測流體的壓力,固定安裝檢測部件,連接管道的作用,殼體內裝有導流器、葉輪、軸、軸承,殼體外壁安裝有信號檢測放大器。

2)導流器

導流器通常也選用不導磁不銹鋼或硬鋁材料制作,安裝在傳感器進出口處,對流體起導向整流以及支承葉輪的作用,避免流體擾動對葉輪的影響。

3)渦輪

亦稱葉輪,一般由高導磁性材料制成(如2Cr13或Cr17Ni2等),是傳感器的檢測部件。它的作用是把流體動能轉換成機械能。葉輪有直板葉片、螺旋葉片和丁字形葉片等幾種、亦可用嵌有許多導磁體的多孔護罩環來增加有一定數量葉片渦輪旋轉的頻率。葉輪由支架中軸承支承,與殼體同軸,其葉片數視口徑大小而定。葉輪幾何形狀及尺寸對傳感器性能有較大影響,要根據流體性質、流量范圍、使用要求等設計,葉輪的動態平衡很重要,直接影響儀表的性能和使用壽命。

葉輪結構參數設計包括葉片傾角、葉片的頂端與外殼內壁的間隙、葉片根徑和頂徑的流通截面、葉片重疊度以及葉片數量等設計。這些參數直接影響流量計的特性,選擇得合理就可以提高儀表的測量范圍和準確度并延長使用年限。根據大量試驗及理論分析,比較合理的結構參數為

葉片傾角θ:10°~15°(對氣體);30°~45°(對液體)(見圖6-10)。

葉片重疊度P:0.9~1.2(P表示軸線長度上兩相鄰葉片相互重疊的程度)。

葉片頂隙δ:當D≤10mm時,δ=0.05~0.07D;當10mm〈D≤80mm時,δ=0.01~0.015D;當D〉80mm時,δ=0.01D。

葉片數N:可以按照對輸出信號的頻率要求以及加工制造的可能性來考慮。根據流量計口徑大小不同而異,小口徑(D≤100mm)為3~8片。大口徑(D〉100mm)一般為10片以上。

4)軸與軸承

通常選用不銹鋼(如2Cr13,4Cr13,Cr17Ni2或1Cr18Ni9Ti等)或硬質合金制作,它們組成一對運動副,支承和保證葉輪自由旋轉。它需有足夠的剛度、強度和硬度、耐磨性,耐腐性等。它決定著傳感器的可靠性和使用壽命。傳感器失效通常是由軸與軸承引起的,因此它的結構與材料的選用以及維護是重要問題。

在設計時應考慮軸向推力的平衡,流體作用于葉輪上的力使葉輪轉動,同時也給葉輪一個軸向力,使軸承的摩擦轉矩增大。為了抵消這一軸向力,在結構上采取各種軸向推力平衡措施。另外,軸承磨損要小;這是提高測量精準度、延長儀表壽命的重要環節。滾動軸承雖然摩擦力矩很小,但對臟污流體及腐蝕性流體的適應性較差,壽命不長。因此,目前仍廣泛應用滑動軸承(空心套形軸承)。滑動軸承的軸與軸承間的摩擦轉矩與葉輪的重量及軸的直徑成正比,因此在機械強度允許的情況下,應盡可能把軸做細,使葉輪的重量減輕。合理選擇軸與軸承的材質及兩者的配合間隙也是很重要的,目前常采用的材料是耐磨性好的碳化鎢硬質合金或石墨。為減小石墨軸承的磨損,常常在軸表面鍍以硬鉻并進行精磨。為了徹底解決軸承磨損問題,我國目前生產無軸承的渦輪流量變送器。

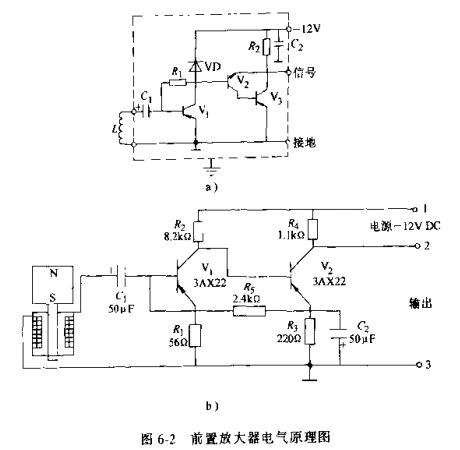

5)信號檢測放大器

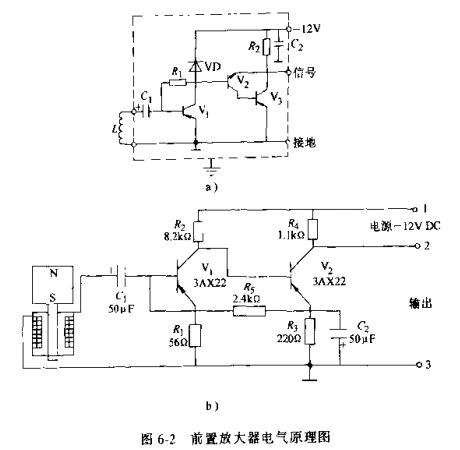

國內常用信號檢測放大器一般采用變磁阻式,它由永久磁鋼、導磁棒(鐵心)、線圈等組成。它的作用是把渦輪的機械轉動信號轉換成電脈沖信號輸出。由于永久磁鋼對高導磁材料制成的葉片有吸引力而產生磁阻力矩,對于小口徑傳感器在小流量時,磁阻力矩在諸阻力矩中成為主要項,為此將永久磁鋼分為大小兩種規格,小口徑配小規格以降低磁阻力矩。一般,線圈感應得到的信號較小,需配上前置放大器放大、整形輸出幅值較大的電脈沖信號,當線圈輸出信號有效值在10mV以上的也可直接配用流量計算機。

圖6-2為常用的兩種前置放大器電氣原理圖,圖a采用穩流二*管作負載,采用復合管射*輸出形式;圖b采用負反饋電路以提高儀表的穩定性,它們都具有溫度穩定性好,放大系數高,負載能力強等特點。

2、典型的渦輪流量傳感器

渦輪流量計根據不同的傳感器結構類型,就有不同形式的渦輪流量傳感器,介紹如下。

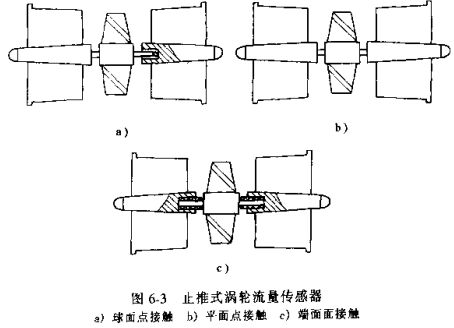

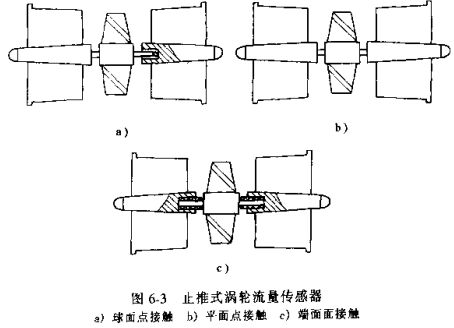

(1)止推式渦輪流量傳感器

這類產品的結構簡圖示于圖6-3。圖a與圖b為軸尖止推類,采用平面或球面點接觸,接觸點與傳感器軸線重合,接觸點有較高的硬度和光潔度;圖c為端面而接觸止推型,端面小且硬度和光潔度高。止推型產品結構簡單,工作可靠,適用于小口徑(DN≤15mm)傳感器。

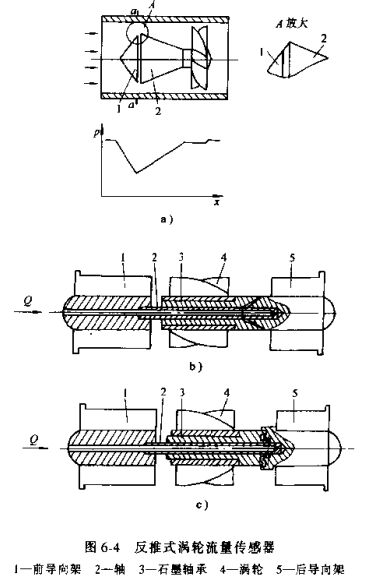

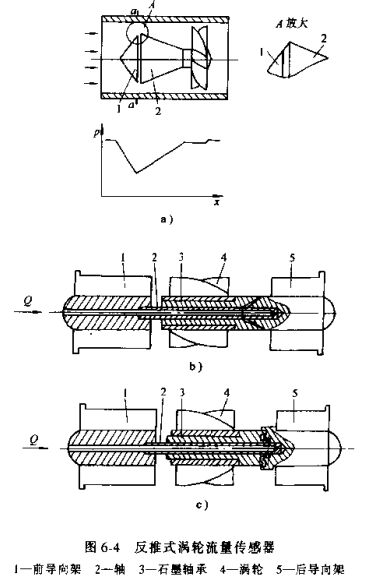

(2)反推式渦輪流量傳感器

反推式的結構簡圖如圖6-4所示。圖a中,在輸入端面A處壓力降低,產生反推力;圖b系流體經前面孔引入產生反推力;圖c表示流體由后反向推。反推式結構在一定流量范圍內可使葉輪處于浮游狀態,軸向不存在接觸點,無端面摩擦和磨損,可延長使用期限。

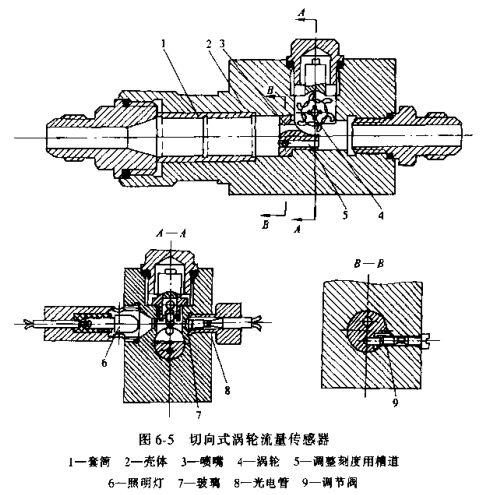

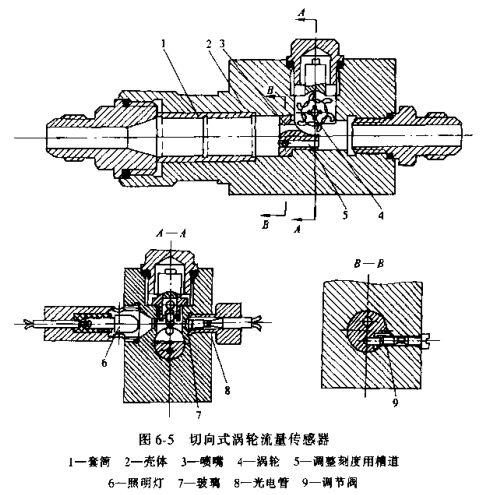

(3)切向式渦輪流量傳感器

圖6-5所示為用于微流量測量的渦輪流量傳感器,流體從葉輪的切向流過,沖擊其葉片旋轉。由于被測流量較小,為加大流體對葉輪的沖力,入口處裝有噴嘴,可以更換噴嘴孔徑以調節流量范圍。葉輪的轉速采用光電法檢測,以避免如磁阻法產生磁阻力矩。葉輪軸與管道軸心垂直,流體流向葉片沖角約為90°,適合于小口徑微流量產品。

另一類切向渦輪流量傳感器做成插入式結構,適用于大管徑流量測量(間插入式渦輪流量計)。

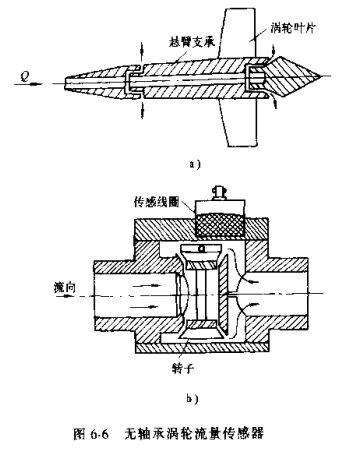

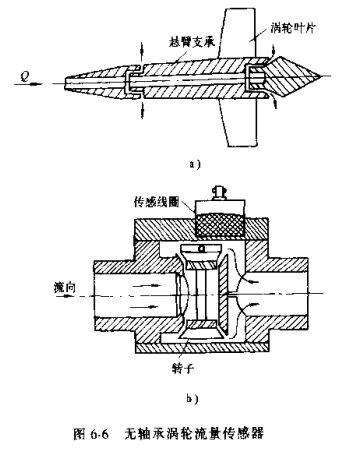

(4)無軸承渦輪流量傳感器

為了徹底解決渦輪流量計軸承磨損問題,可以采用流體軸承,或稱無軸承浮動式結構的渦輪流量計,其結構如圖6-6所示。它用高壓流體來代替金屬或非金屬軸承,使渦輪處于浮動狀態,以減小摩擦。在圖6-6a中,一部分流體流經懸臂支承中間的開孔,進入支承的內腔,而內腔與外面的通流縫隙很小,流體動能大部分變成壓力能,使內腔壓力高于外部流動流體的壓力。這樣,造成內外腔之間的壓力差,該壓差將渦輪沿軸向均勻托起。使渦輪處于浮游工作狀態。在圖6-6b中,渦輪流量傳感器內裝有由一根軸和對稱地裝在軸兩端的兩個渦輪及兩塊浮游板組成的轉子,在有流體通過流量傳感器時,浮游板在差壓的作用下使浮游轉動。雖然無軸承解決了軸承磨損問題,但流體的不潔凈會使浮游失去作用,故對流體清潔度要求較高,影響了其推廣使用。

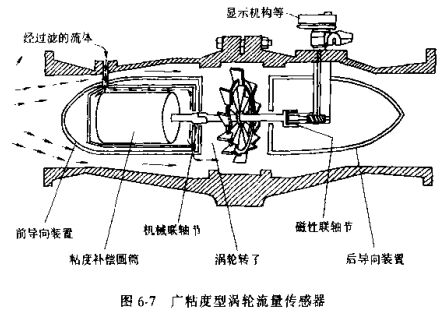

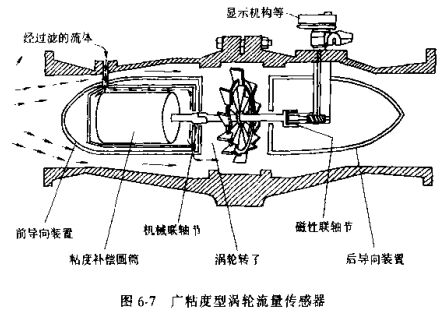

(5)廣粘度型渦輪流量傳感器

這種渦輪流量傳感器采用了粘度補償機構,使渦輪流量傳感器在高粘度下(一般其運動粘度為15~30mm2/s)仍能保持其線性區域和范圍度。葉輪一般為平板葉片,軸承用套筒軸承,粘度補償可用補償葉輪,也可用補償圓筒,如圖6-7所示的結構為圓筒補償結構的廣粘度型渦輪流量傳感器。進入渦輪流量計的大部分流體經前導向裝置流向渦輪,一小部分流體經過過濾后流入前導向裝置內腔,從隨渦輪一起旋轉的補償圓筒外流過,再流經渦輪。當流體粘度增加時,如無粘度補償裝置,則渦輪轉速將增高,當有次補償裝置后,流體粘度增高,使補償圓筒表面受到的摩擦力矩增加而使渦輪轉速保持不變(即保持渦輪儀表系數K不變),從而達到粘度補償的目的。

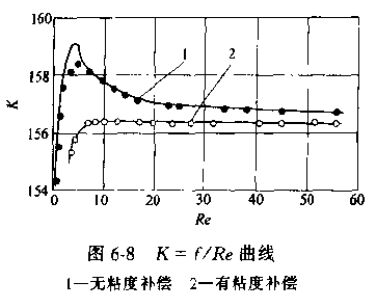

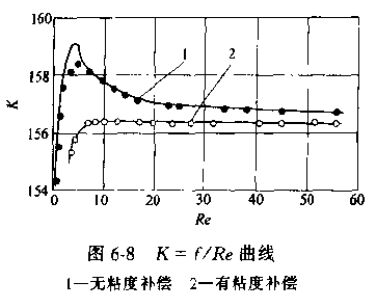

圖6-8所示為有粘度補償和無粘度補償時的渦輪儀表系數K的變化情況,在流量不變時,雷諾數Re=f(1/η),即與流體粘度成反比,Re減小表面流體粘度增大,曲線1和2分別為無粘度補償時和有粘度補償時的儀表系數曲線。由圖可見,粘度補償后,其測量精度和范圍度都有了明顯地提高。一般,采取以上措施可以使傳感器在高粘度下(15~30mm2/s)仍能保持其線性區域和范圍度,用于重油測量范圍度為7:1,精度可達±0.2%。

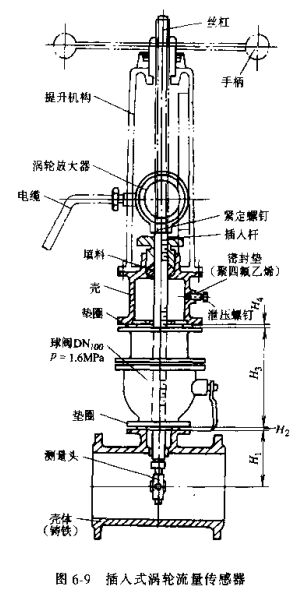

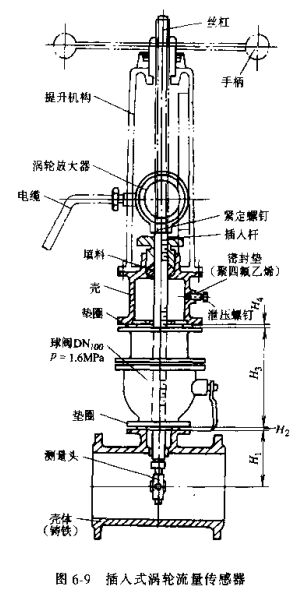

(6)插入式渦輪流量傳感器

這種渦輪流量傳感器主要用于測量大型管道的流量,方法是用小的渦輪流量測量頭插到管道的平均流速點或*大流速點,測出局部小面積的流量推算出通過管道的整體流量。其典型的結構如圖6-9所示。它可在不斷流的情況下插入或取出測量頭,進行維護或檢修。插入頭可做成軸向渦輪和切向渦輪兩種。

(7)其他結構的渦輪流量傳感器有氣體渦輪流量傳感器

氣體渦輪流量計用來測量天然氣(如天然氣渦輪流量計)、化工氣體、蒸汽及壓縮空氣等管流流量和定流量控制。由于氣體密度小,流體推動的力矩小,氣體傳感器與液體在結構參數上有顯著差別,要加大輪殼半徑,縮小流道截面積,使氣流流速加大且集中經過葉片邊緣。氣體渦輪流量傳感器對氣體清潔度要求較高,氣體溫度、壓力和密度的影響較大,使用中應注意這些特點。

(8)自校正渦輪流量傳感器

自校正渦輪流量傳感器是一種能自動校正測量精確度的渦輪流量傳感器。這種傳感器由主、輔雙渦輪組成,可由二渦輪轉速差自校正流量特性的變化。傳感器殼體內裝有兩個獨立旋轉的葉輪,入口處的為主渦輪,其下游的稱為輔渦輪,兩渦輪葉片均為螺旋狀,但輔渦輪的螺旋角較小,它起到感受主渦輪出口流體因流速分布畸變,運動件磨損結垢等形成阻力矩變化和流體物性(密度、粘度)變化的影響。它可以保證使用條件與校驗條件不同時把儀表系數校正到校驗時的精度。

(9)雙向渦輪流量傳感器

雙向渦輪流量傳感器具有測量雙流向液體流量的功能,是實現液壓系統等各種閉環系統流量檢測、電液比較控制和自動控制的理想傳感器。其工作原理和單向渦輪傳感器基本相同,為了實現雙向測量,它采用了兩導向架及葉輪幾何形狀完全對稱的結構。

(10)一體型渦輪流量傳感器

葉輪轉動直接或經磁耦合帶動機械計數機構智能顯示模塊,指示積算總量,其傳感器與顯示儀組成一體,方便使用。

上一篇:渦輪流量計的基本概述及工作原理

下一篇:渦輪流量計安裝使用和維護